اختبار الصلادة بقياس العمق

روكويل العادي والسطحي

Buehler Rockwell

يُعد اختبار صلادة روكويل في الأساس طريقة لقياس العمق، وهو ما يتناقض بشكل حاد مع التقنيات القائمة على البصريات مثل فيكرز ونوب. يشتمل المبدأ على قياس الفرق في عمق اختراق المخترق (إما مخروط ماسي أو كرة من كربيد التنجستن) تحت تطبيق حمل ثانوي (تحميل مسبق) وحمل رئيسي. يتم تحويل هذا العمق التفاضلي مباشرة إلى رقم صلادة، مما يوفر قراءة سريعة ومباشرة تجعل التقنية مفضلة للغاية في بيئات الإنتاج ومراقبة الجودة.

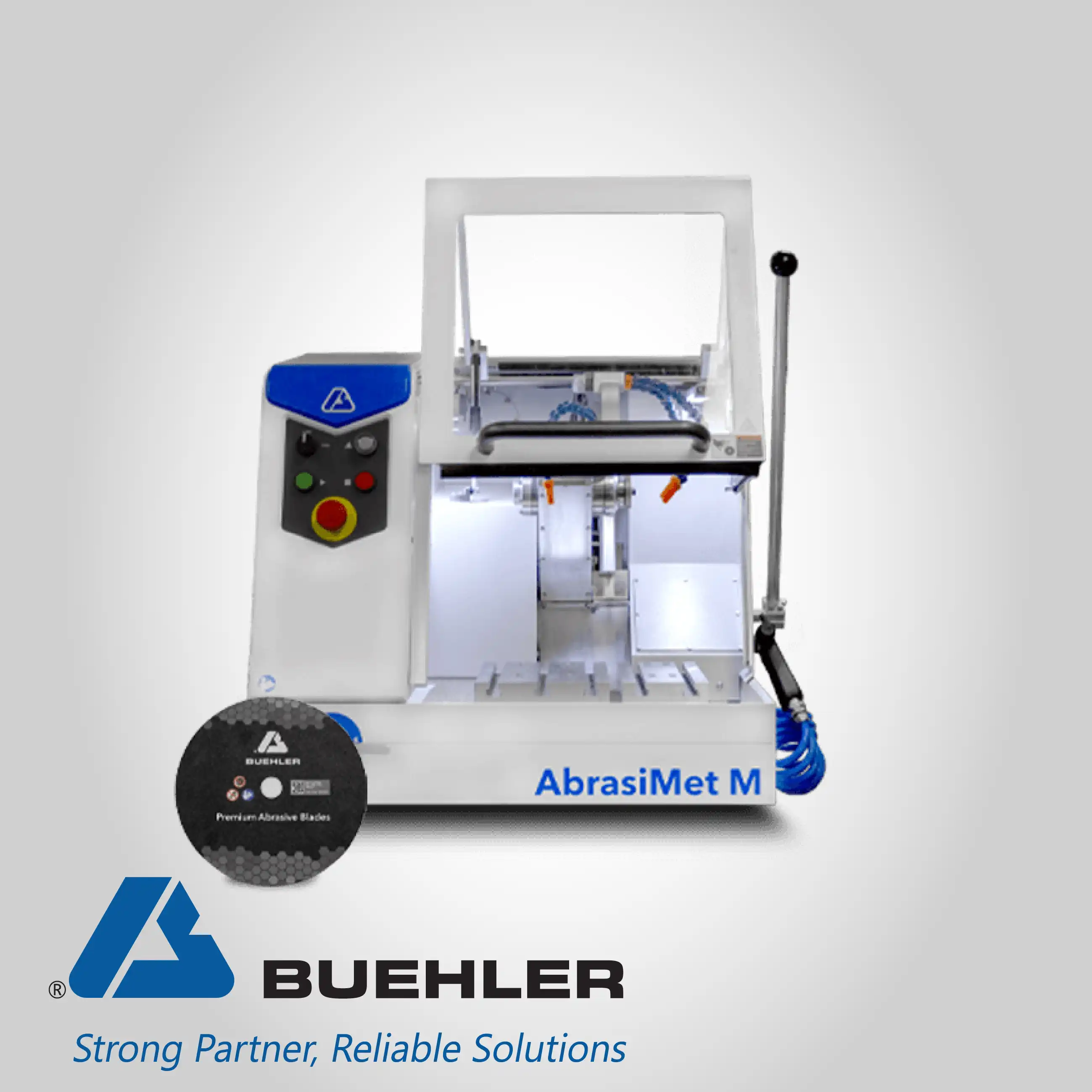

تم تصميم أجهزة اختبار روكويل الحديثة لـ المتانة وعمليات الإنتاج عالية الحجم، وهي مصممة للعمل بشكل موثوق في أرضيات الإنتاج وداخل مرافق الأبحاث في جميع أنحاء العالم. تم تصميمها للامتثال للمعايير الدولية الصارمة، بما في ذلك ASTM E18 و ISO 6508. تشمل الميزات التقنية الرئيسية نظام قياس عمق عالي الدقة، ودورات اختبار آلية، وقدرات متقدمة لمعالجة البيانات مثل منافذ USB متكاملة للنقل المباشر للبيانات.

التخفيف من عدم الدقة الناتجة عن تطبيق الحمل اليدوي

غالبًا ما تعتمد أجهزة اختبار الصلادة التقليدية على آليات يدوية لتسلسل الأحمال، مما قد يؤدي إلى عدم الاتساق، خاصة في مرحلة الحمل الرئيسي الحاسمة. تعالج أنظمة روكويل المتقدمة هذا من خلال ميزة دورة اختبار الحمل الرئيسي المؤتمتة بالكامل مقترنة بـ فرملة التحميل المسبق التلقائية. وهذا يضمن التطبيق والإزالة الدقيقة والفورية للحمل وفقًا لمتطلبات التوقيت الصارمة لمعايير الاختبار، مما يعزز بشكل كبير دقة وقابلية تكرار قياس العمق.

حل الحاجة إلى التنوع في سمك المواد

يمكن أن تختلف المواد التي تتطلب تقييم الصلادة اختلافًا كبيرًا في السماكة، من الطبقات الرقيقة المقساة بالسطح إلى المكونات الكبيرة. الاعتماد فقط على مقاييس روكويل العادية يخاطر باختراق الركيزة في الأجزاء الرقيقة. تحل أجهزة الاختبار التي توفر نماذج بمقياسين مزدوجين (عادي وسطحي) هذه المشكلة من خلال السماح للمشغل بتحديد تركيبة القوة المناسبة (على سبيل المثال، 15 نيوتن، 30 نيوتن، 45 نيوتن للمقياس السطحي) وحجم المخترق، مما يضمن اقتصار الاختبار على الطبقة المحددة محل الاهتمام مع الالتزام بحدود عمق الاختراق القياسية.

تحقيق اتساق فائق في اختبارات الإنتاج

الهدف الأساسي في مراقبة جودة التصنيع هو تقليل أخطاء قابلية تكرار وموثوقية المعايرة (GR&R) بين المشغلين المختلفين ودورات الاختبار. يضمن التصميم الأساسي لأجهزة اختبار روكويل عالية الجودة، الذي يتميز بنظام تحكم بالأوزان الميتة، وحلقة مغلقة (مستنتج من GR&R العالي) وبنية قوية، تحقيق أفضل أداء في فئته في GR&R. يضمن هذا التركيز التقني على الاستقرار الميكانيكي ودقة استشعار العمق أن تكون النتائج متسقة وموثوقة عبر خط الإنتاج، مما يقلل من أخطاء تصنيف المواد.

تبسيط معالجة البيانات وإعداد التقارير في المختبرات عالية الحجم

يعد تحويل العديد من نتائج الاختبار إلى تقارير جودة قابلة للتنفيذ عملية يدوية وعرضة للخطأ وتستغرق وقتًا طويلاً. يتم التغلب على هذا التحدي من خلال دمج منافذ USB مدمجة وسهلة الاستخدام للنقل السريع للبيانات. تتيح هذه الميزة التكامل السلس مع برامج جداول البيانات الشائعة أو برامج اختبار الصلادة المخصصة، مما يتيح تحليل البيانات وتخزينها وإعداد التقارير بسرعة وخالية من الأخطاء دون الحاجة إلى النسخ اليدوي، وبالتالي زيادة إنتاجية العينات إلى أقصى حد.

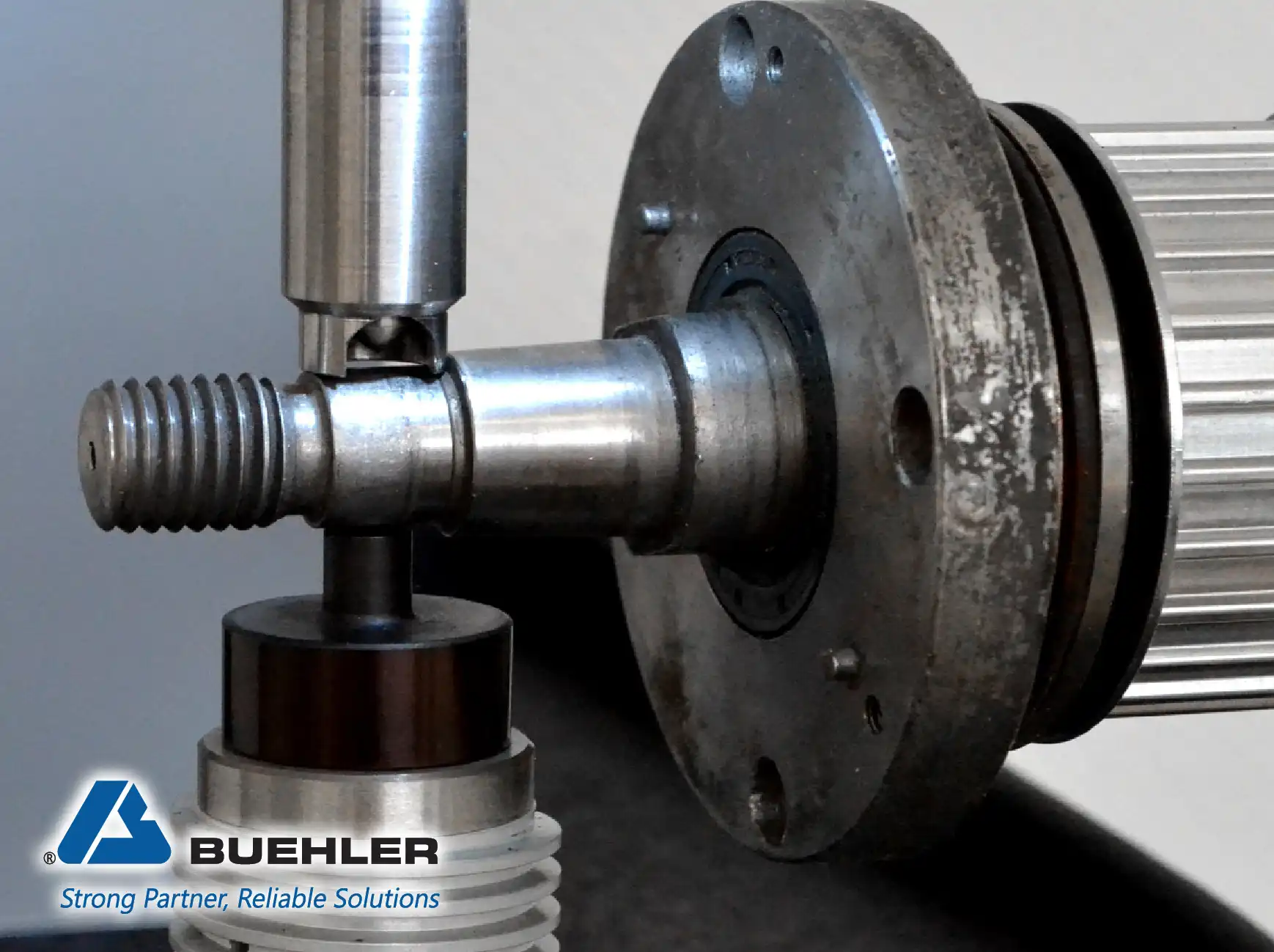

ضمان استقرار العينة وحمايتها أثناء الاختبار

قد يؤدي اختبار مكونات الإنتاج الكبيرة أو ذات الشكل الفريد إلى عدم الاستقرار تحت الحمل الرئيسي، مما يضر بدقة قياس العمق. تعالج أجهزة الاختبار عالية السعة (التي توفر ما يصل إلى 14 بوصة من السعة العمودية) هذا من خلال دمج تركيبات قوية، مثل جهاز التثبيت بالتوقف التلقائي. تعمل هذه الآلية على تثبيت العينة بإحكام قبل تطبيق الحمل، مما يمنع أي حركة أثناء مرحلة الانخفاض الحرجة، وبالتالي يحمي سلامة نظام قياس العمق ونتيجة الاختبار.

الحفاظ على متانة النظام في بيئات الإنتاج القاسية

غالبًا ما تتميز أرضيات الإنتاج بالجسيمات المحمولة في الهواء، والتقلبات في درجة الحرارة، والتشغيل المستمر، مما قد يؤدي إلى تدهور مكونات الاختبار الحساسة. يتمثل الحل الهندسي في تصميم قوي ومُثبت يتميز بمكونات متينة، و غلاف معدني واقٍ، و حماية لخلية الحمل. تم تصميم هذا البناء المتين خصيصًا للجهود المستمرة وعالية الحجم، مما يضمن أن يحافظ الجهاز على معايرته ووقت تشغيله في ظروف التشغيل الصعبة.

تحسين مرونة الاختبار للمكونات المتخصصة

قد يكون الوصول إلى المناطق المعقدة أو المريحة في المكون باستخدام مخترق قياسي أمرًا صعبًا أو مستحيلاً. تتوقع أجهزة الاختبار المتخصصة هذا من خلال تقديم ميزات مثل ملحقات المخترق الاختيارية وسعة عمودية واسعة. يتيح هذا للنظام استيعاب الأشكال الهندسية غير القياسية والأجزاء الأكبر حجمًا، مما يزيد من نطاق المكونات التي يمكن اعتماد صلادتها دون الحاجة إلى التقطيع المدمر أو التركيب المعقد.

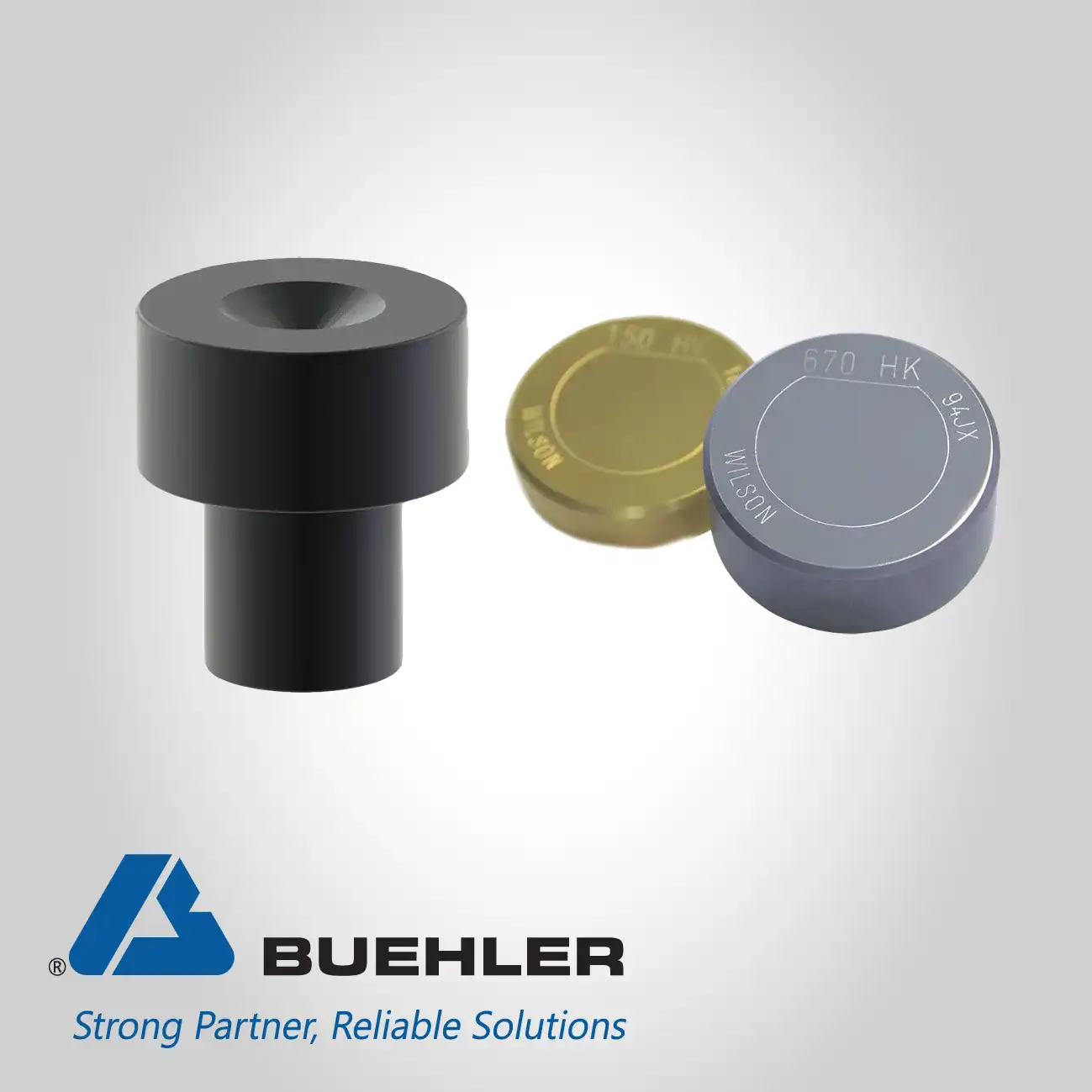

ضمان الدقة من خلال المعايرة القابلة للتتبع

تعتمد دقة آلية استشعار العمق بشكل حاسم على معايير المعايرة. يُعد استخدام كُتل الاختبار و مجموعات المعايرة المصنعة بدقة أمرًا ضروريًا. يتم تصنيع هذه الكُتل من مواد عالية الجودة تحت رقابة صارمة لضمان التوحيد، والاستواء، والتوازي، ويتم معايرتها في مختبر معتمد ISO-IEC 17025، مما يضمن أن المعايير المرجعية تلبي أو تتجاوز متطلبات ASTM E18 و ISO 6508 للحصول على أقصى ثقة في القياس.

اضغط هنا للتعرف أكثر على منتجات شركة Buehler

.webp)